Tavba železa v replice středověké železářské pece

To, co se zdálo předností, tedy postavit pec dopředu a nechat ji vysušit, se stalo problémem už od samotného počátku tavby. Dnes už vím, že to bylo výběrem materiálu v kombinací s předčasnou stavbou pece. Veškeré normálně dostupné šamotové hlíny jsou totiž na bázi kaolinového pojiva. Mezi 580 - 600° C u nich dochází k chemické přeměně kaolinit/metakaolinit - dehydratace. Daná reakce způsobuje vznik páry v keramickém tělese. Dehydratačni fronta se pohybuje při vyhřívání pece směrem od vnitřního povrchu k vnějšímu. Pára stíhá unikat jen díky tomu, že je stále ještě mokrá vnější část vyzdívky, jež umožňuje vzlínání vody směrem ven. V mém případě byl ovšem vnější povrch pece už suchý a vzniklá pára neměla kam unikat a šachtu pece roztrhla. To samé se událo i u pecního štítku. Naopak ta část pece, která byla pod úrovní terénu, z vnějšku vyschnout nemohla a zůstala ušetřena. To se událo dvě hodiny od počátku vyhřívání pece a půl hodiny po začátku ostrého předehřevu uhlím. Měl jsem dvě možnosti. Počátek tavby ukončit a opravit pec, nebo pokračovat a opravu provést jen provizorně. Vybral jsem si druhou možnost a celou tavbu jsem přemýšlel, jestli jsem udělal dobře. Na konci tavby jsem zjistil, že šachta byla daleko více poškozena v místech hliněného zásypu než jsem myslel.

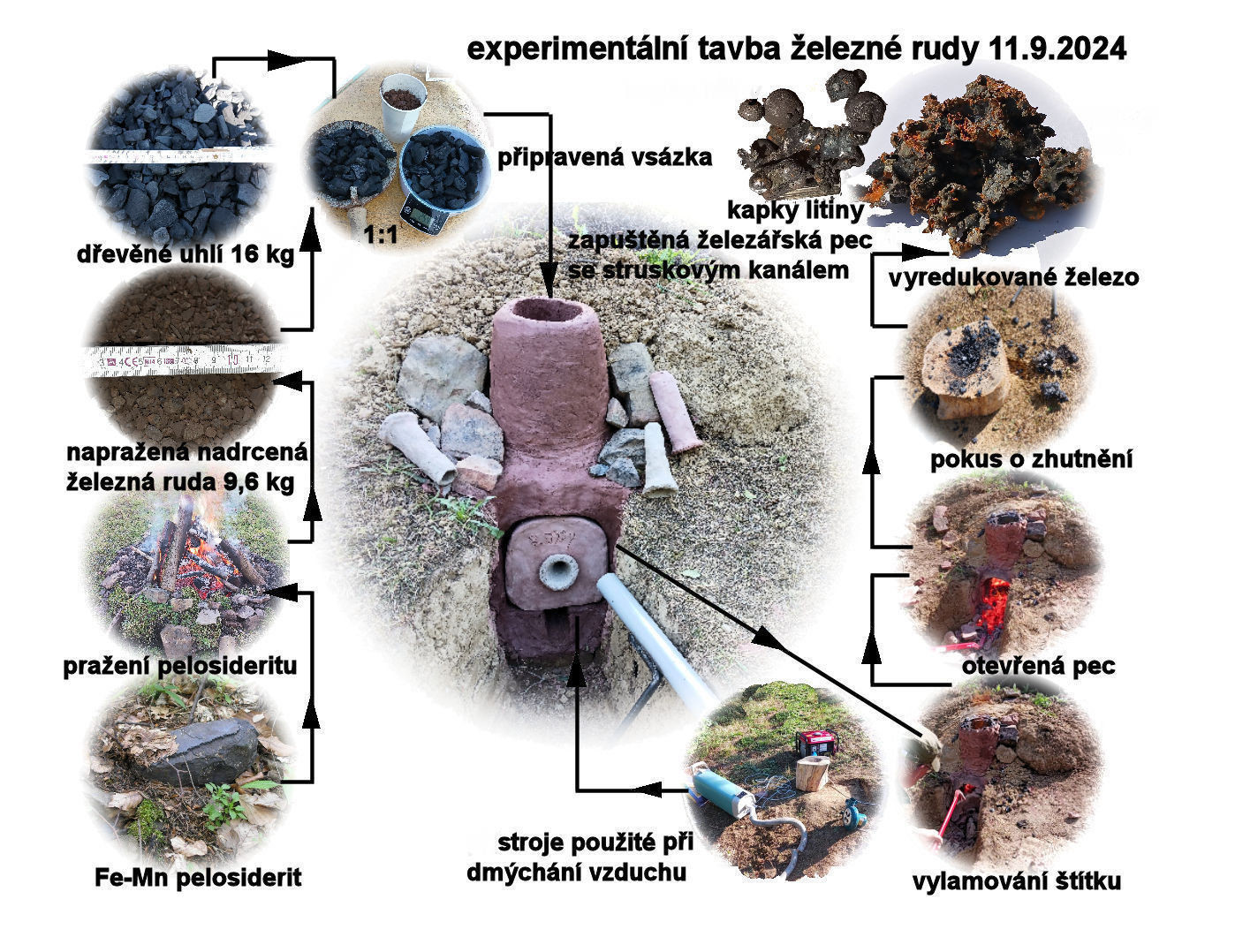

Protože jsem tavil sám, nemohl jsem si dovolit luxus kovářského měchu. Nestíhal bych to. Použil jsem tedy fukar o příkonu 80 W, který jsem používal už při rozehřátí pece a vysavač 600 W, který jsem připojil až během tavby. Důležité je si ověřit, jaké množství vzduchu dokáží opravdu vyprodukovat. U fukaru čínské výroby bylo deklarováno 1000 l za minutu. Jednoduchým odzkoušením pomocí pytle na odpadky jsem zjistil, že se jedná pouze o 600 l/min. U vysavače jsem uvěřil deklarovaným 26 dm3/s, což je 1560 l/min, protože se jednalo o naši starou českou značku. Tato množství je třeba vědět z jednoho důvodu. Je potřeba dodávat určité množství vzduchu na cm2 plochy vnitřního průřezu pece v místě dyzny. Někdy se uvádí 1,2 - 1,5 l/s. U mého průměru pece 35 cm tedy nějakých 1400 l/min. Neberte to ovšem jako dogma - záleží více na vlastní zkušenosti. Měch, který jsme používali u taveb v Malenovicích, měl objem 160 litru a s nasátím i vyfouknutím byl průtok vzduchu 1600 litru za minutu. Nevýhodou vysavače je jeho účinnost. Malé pece (o vnitřním objemu pod 100 litru) vyžadují dodávky vzduchu takovými prudkými pulzy (tedy měchem), aby byla dosažena náležitá teplota. Je to stejný rozdíl, jako když stejný objem vzduchu za stejný čas z úst do ohýnku vydechnete nebo vyfouknete. To se trochu vyrovnávalo typem pece, kterou jsem postavil. U pece vestavěné, díky zapuštění do terénu, se v nístěji teplo akumuluje. Navíc jsem se rozhodl oproti předchozím experimentálním tavbám stejné rudy snížit zpočátku přísun vzduchu. Při předehřívání až do šesté vsázky byl zapojen fukar s výkonem 600 l/min a poté byl připojen vysavač 1560 l/min.

Jednotlivé dávky rudy jsem si dopředu odvážil do kelímků a u uhlí jsem si ověřil, že jedna dávka jsou dvě naběračky. První vsázka, po zapálení kychtových plynů, tedy 1/2 kg rudy a 1/2 kg dřevěného uhlí, proběhla v 08:56. Čas udávám přesně proto, že jsem si vedl o celé tavbě protokol. Je to důležité z jednoho prostého důvodu. Můžete se poučit z chyb nebo vás odborník, kterému protokol ukážete, na chyby upozorní. Vylepšil jsem to i o umístění hodin do zorného pole kamery, a protože jsem větší část tavby natáčel, měl jsem dvojí kontrolu. Protokol vám také dovolí sledovat časové rozestupy mezi jednotlivými vsázkami. Ty by měly probíhat co možná nejplynulej. Šachtu také musíme stále udržovat naplněnou po okraj. Jestli bylo hoření rychlé nebo pomalé poznáte na výsledku tavby a můžete něco pro příště upravit. Třeba hrubost uhlí. Já jsem se pohyboval v rozmezí zhruba kolem 6 minut mezi jednotlivými vsázkami. Jen v případě ucpání dyzny jsem se dostával k 10 minutám. Na ucpání dyzny musíte být připraveni. Nejlépe mít po ruce ocelovou tyčku. Rychle odpojit přívod vzduchu a dyznu prošťouchnout. Vše by se mělo odehrát během několika málo minut, neboť hrozí "zamrznutí strusky". Sám jsem tuto akci absolvoval během tavby třikrát. Když jsem do pece vysypal poslední dvacátou vsázku, doplňoval jsem již jen dřevěné uhlí po okraj šachty a to tak dlouho, aby se poslední vsazená ruda dostala do místa nejvyššího žáru a pak pec nechal vyhořet. Za celou tavbu jsem spotřeboval i s ostrým předehřevem 16 kg dřevěného uhlí a 9,6 kg napražené železné rudy - Fe-Mn pelosideritu a dvakrát během tavby byl proveden neúspěšný pokus o odpich strusky.

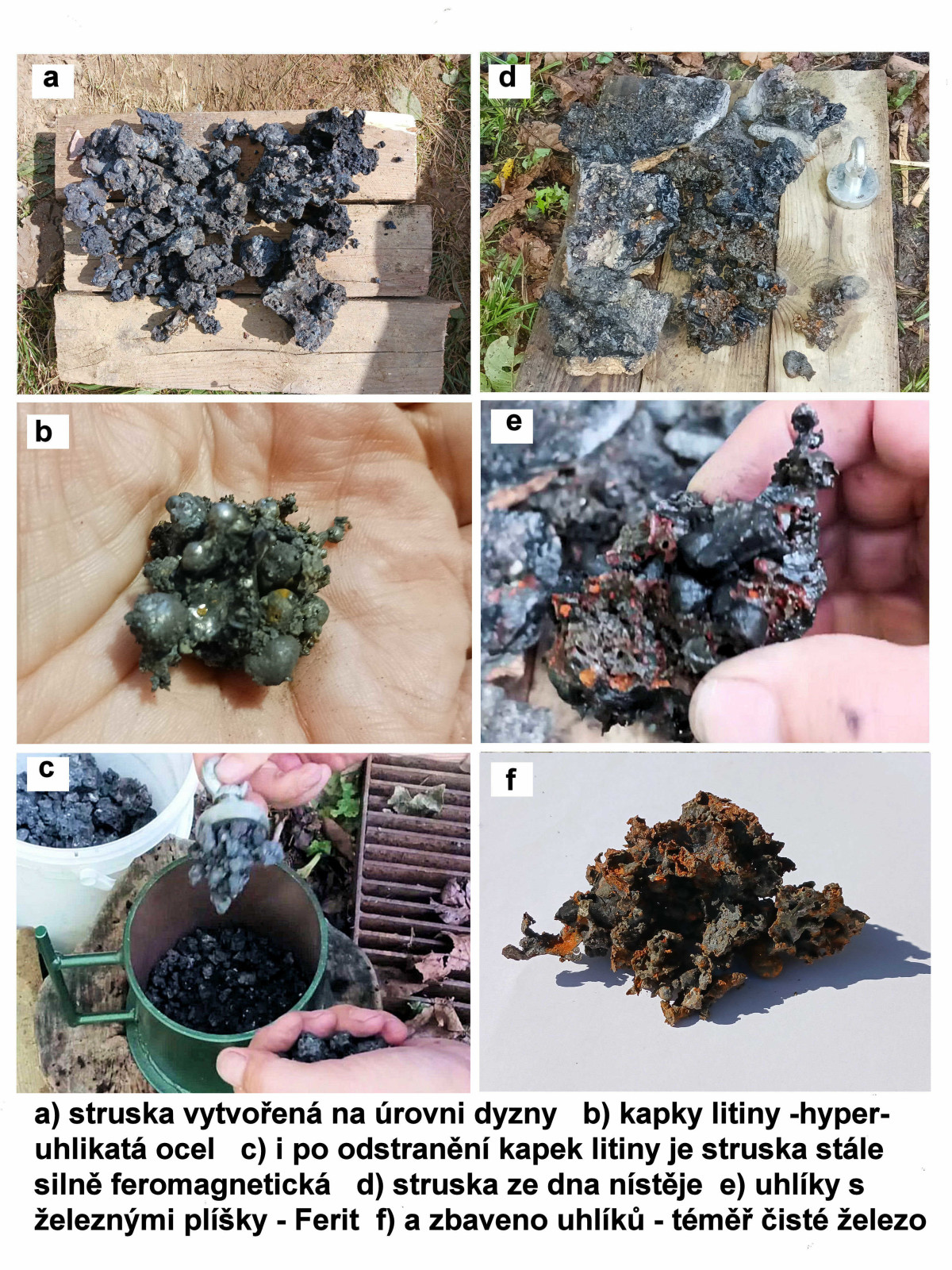

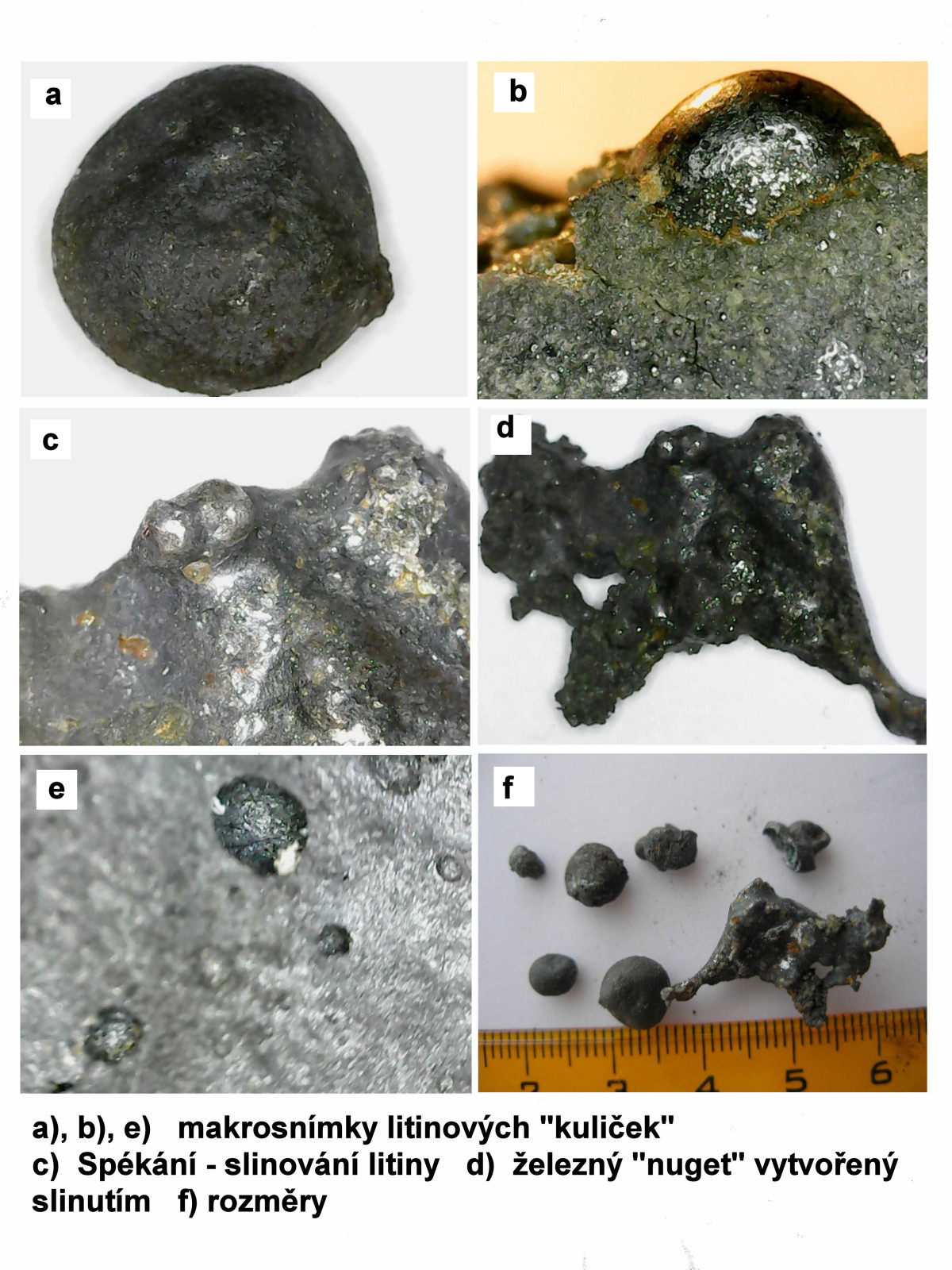

Pecní štítek jsem vylomil v 11:18. Nastal okamžik pravdy. Nebylo to vůbec radostné. Objevil se struskový spečenec za dyznou, kde by normálně měla být situována železná houba. Odborníci tomu slangově říkají vznik "čižmy". Stalo se tak vlivem příliš vysokého bodu táni rudni směsi (špatné tekutosti strusky). Proto také to časté ucpávání dyzny. Příliš hustá struska nebyla schopna pokrýt a chránit nepřímou redukcí vznikající železo před přeuhličením. Ztuhla mnohem dříve, než stihla stéci dolů do nístěje a uvolnit tak místo vzniknuvším částečkám železa, aby se aglomerovaly v houbu v prostoru za dyznou. Jednou z možností vzniklého stavu mohl být vysoký obsah hlušiny v rudě. Můj pokus o její zhutnění dřevěnou palicí na špalku byl neúspěšný. Po rozdrcení v drtiči jsem ve strusce nacházel jen kuličky - kapky litiny (hyperuhlíkaté oceli). Samotná struska však reagovala i po odebrání kapek litiny silně na magnet. Magnetismus je nejspíše způsoben velmi malými kapičkami litiny, jež oddělit od zbytku strusky prostě nelze.

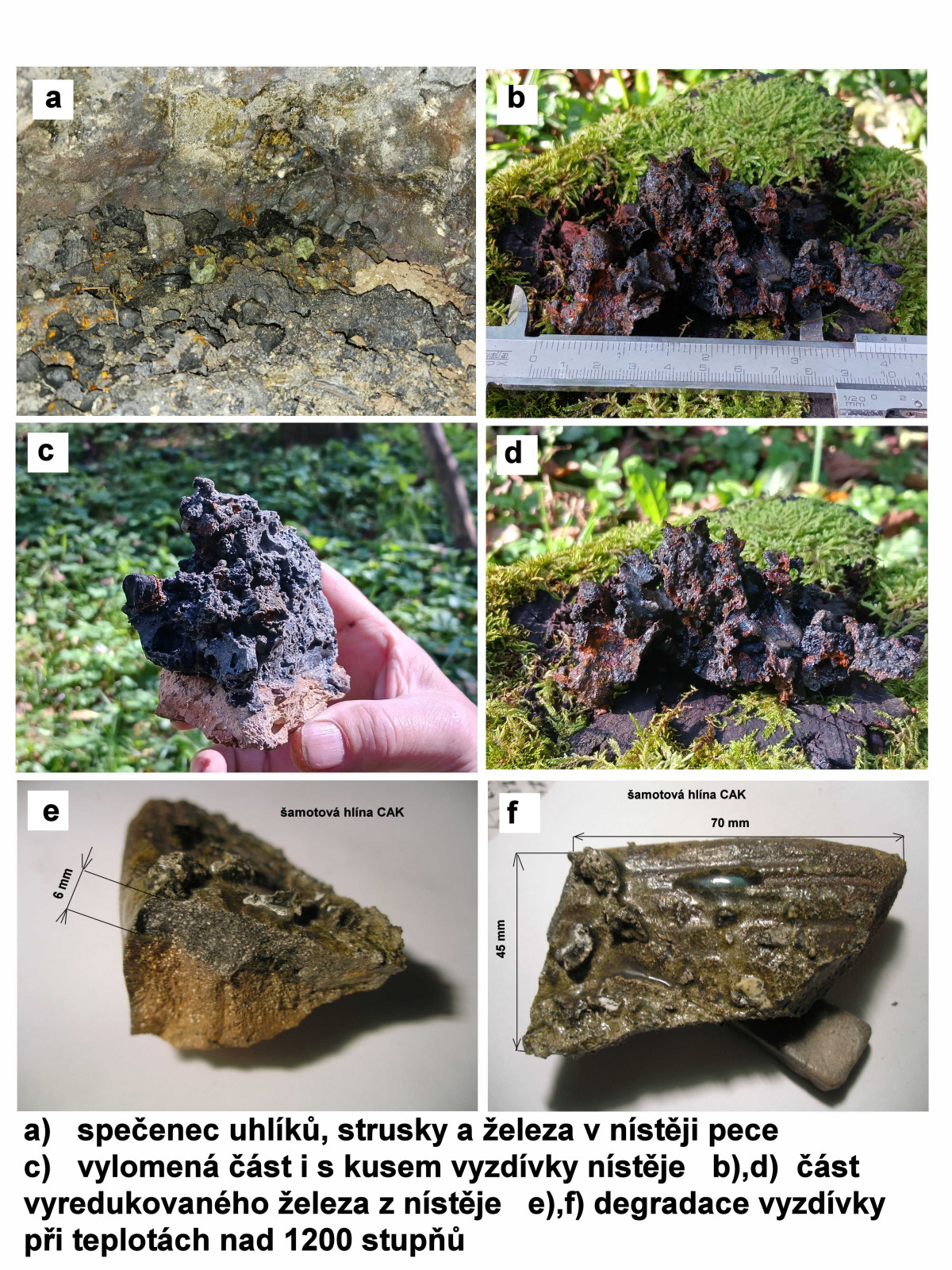

Při vyprázdnění pece jsem narazil na dně nístěje ještě na další struskový útvar, který byl připečen k vyzdívce. Bohužel jsem neměl nástroj, kterým bych ho ve žhavém stavu z pece vylomil. Chtěl jsem to nechat na další den, ale přišly povodňové deště. Když jsem se konečně po několika dnech k peci vrátil, struskou již prostupovala rez. Vylamoval jsem spečenec i s kusy vyzdívky dna pece. Po rozbití se ukázalo, že je to spleť měkkých, dobře ohebných železných plechů, které obepínaly dřevěné uhlíky.

Tyto plíšky železa byly výsledkem nastupující přímé redukce, kdy je oxidem železa (FeO) bohatá tavenina (struska) při teplotách, jež panovaly v nístěji, vystavena kontaktu se zdrojem uhlíku - tentokrát přímo kousky dřevěného uhlí. Je to vlastně začátek procesu, který dobíhá až do konce v moderní vysoké peci. Jedná se o ferit, téměř čisté železo. Při mé tavbě to byl váhově největší produkt. Váhu uvedu, až se mi podaří jej všechen vyseparovat, ale odhadem se jedná o několik málo stovek gramů.

Rád bych se ještě pozastavil u dvou termínů, které jsem v textu použil. Přímá a nepřímá redukce Fe. Je to často zaměňováno s termíny přímá a nepřímá výroba železa.

U středověkých železářských pecí se někdy uvádí, že se jedná o přímou výrobu železa, neboť vyrobenou železnou houbu můžeme přímo kovářsky zpracovávat na výrobek. Ovšem základem vzniku železné houby ve středověké peci je nepřímá redukce. Nepřímá redukce železa zahrnuje to, co začíná už v šachtě středověké pece - tedy při nižších teplotách. Ruda přikládaná z vrchu se dostává do kontaktu s plynným oxidem uhelnatým (CO), který vzniká hořením uhlí v nisteji v reakci s dmýchaným kyslíkem. Oxid uhelnatý odebírá železné rudě (oxidu železa) atomy kyslíku, a ta se stává postupně znovu kovem. Nic se ale netaví, nevzniká žádná tavenina (kapalina). Vznikají tenké slupičky kovového železa na povrchu nebo i uvnitř trhlin prostupujících úlomky vypražené rudy. U dnešních vysokých pecí jde o nepřímou výrobu železa, neboť vzniklé surové železo se musí dále zpracovat v železárnách, aby se dalo použít. Přitom ve vysoké peci se jedná o redukci železa přímou. Ve středověké peci ovšem mohou probíhat, jak je vidět z mého experimentu, reakce obě, i když základním stavebním prvkem železné houby je redukce nepřímá.

Na závěr bych ještě upozornil na to, jakou železnou rudu jsem tavil. Byl to Fe-Mn pelosiderit s obsahem Fe v napražené rudě 28 % a Mn 16 %. Mám k dispozici protokoly k dalším čtyřem tavbám, které s touto rudou proběhly. V jednom případě byla tavba nedokončena z důvodu poruchy na dyzně - pravděpodobně ucpání. Při další tavbě se nevytvořila železná houba, ale na dně nístěje byl slitek bílé litiny. Další dvě tavby proběhly už přídavkem 20% průmyslových okují. Ty byly úspěšné a železná houba se vytvořila. Je také k dispozici na internetu odborná práce o tavbě Fe-Mn pelosideritu natěženém z ložiska pelosideritů u Strážovic u Kyjova. Ta byla realizována v roce 2018 na hradě Buchlově. Tam ovšem byla použita kombinace rud pelosideritu a limonitu navíc s vysoký obsahem fosforu, takže její výsledky nejdou porovnávat s mou tavbou. Uvedená zjištění dalších rozborů u této buchlovské tavby nepodporovaly domněnku, že tato pelosideritová ruda mohla být používána pro výrobu železa v dřívějších dobách než pro potřeby místní železářské hutě v 19. století.

Výsledky své experimentální tavby jsem konzultoval s panem Dominikem Tallou, našim předním odborníkem v této oblasti.

Právě některé jeho postřehy a rady jsem v textu použil.

ROSSY

Komentáře

jos6ser

02. 10. 2024, 18:30Dobrý den, mohu se zeptat, kde je na internetu k dispozici odborna práce o tavbě na Buchlově. Té tavby jsem se osobně zúčasnil společně se svou manželkou, Dominikem Talou, Martinem Hrubým a Rostislavem Joškem. Autora článku neznám a článek bych si rád přečetl. S pozdravem Josef Hausner

Rossy

02. 10. 2024, 18:50Zdravím.

No, nevím, jestli jste tam náhodou nebyl s panem Tallou až v roce 2019. To tam proběhla další tavba. Ty její výsledky jsou také na internetu zpracovány v odborné práci.

Tu z tavby 2O18 jsem měl staženu v počítači. Doufám, že to pujde otevřít. Musel jsem zkrátit adresu.

https://1url.cz/z1aFB

Rossy

02. 10. 2024, 19:01Zde je ta tavba na Buchlově z roku 2019.

https://1url.cz/X1aFR

jos6ser

02. 10. 2024, 20:09Díky moc, tavbách na Buchlově jsem se účastnil v letech 2017, 2018 a 2019. Dominik T. se s námi účastnil 2018 a 2019 :-)

Rossy

02. 10. 2024, 20:58No, na odbornou práci z roku 2017 o tavbě železa na Buchlově jsem nenarazil, tak alespoň snímek z té tavby. Třeba tam někoho poznáš:wink:

https://i. ibb. co/C9kPhmx/Screenshot-2024-10-02-at-20-51-05-Buchlovske-kovani-2017-J-n-Koc-k-album-na-Raj-eti. png

Rossy

03. 10. 2024, 10:56Jen tak pro zajímavost jedna má krátká animace(už jsem ji tu kdysi vkládal) nepřímé redukce probíhající ve středověké železářské peci(zjednodušeno)

https://www.youtube.com/watch? v=f_bxOxUmCR8

Megy

05. 10. 2024, 10:54Kurna, takový práce. Velký respekt.:thumbsup:

Rossy

05. 10. 2024, 12:19No, je to opravdu celkově hodně práce a u samotné tavby jsem si říkal, protože jsem to prováděl celé od počátku úplně sám, že bych to už asi neabsolvoval. Kazilo se co mohlo. Hlavní je, že jsem se od odborníka dozvěděl jak tomu příště předcházet. . Co a jak udělat lépe. Jak jsem psal, jednalo se o experiment. Zavrhl jsem možnost přidat průmyslové okuje, kde by byl výsledek jistější. Nešlo mi mermomocí jen o to vytavit železo. To množství okují do jedné tavby, které se dnes přidávají, by středověký hutník, podle mne, nedokázal pro každou tavbu vyprodukovat. Prostě hledám cestu, jak z těchto Fe-Mn pelosideritů, které tu nacházím, s možnostmi středověkých hutníků to železo vytavit. Věřím, že ho tu v dávné minulosti tavili a věděli jak na to. . Jedna z cest je opakování tavby s přidáváním železa, které se mi podařilo vyredukovat nyní. Ale jsou i jiné možnosti, které dokáží zvýšit tekutost strusky atd....

maraxp

09. 10. 2024, 20:15Ahoj před třemi lety jsem jí našel celou. Náhoda začalo to dyznou a nakonec vylezla celá pec. Chtěl jsem ti poslat fotky ale nějak se mě odje. al email a nemůžu najít tvůj mail. Kdyžtak písni pošlu ti pár fotek z odkrývaní.

Rossy

09. 10. 2024, 22:56To:maraxp. Poslal jsem Ti mail. Tvůj jsem měl v počítači. Doufám, že platí.

Rád se podívám.

Rossy

28. 09. 2025, 10:22Strusky a železo z experimentální tavby železa realizované

na hradě Buchlově (jv. Chřiby) v roce 2018

Slags and iron from experimental smelting of iron realized at the Buchlov Castle

(Chřiby Mts. , Czech Republic) in 2018

https://1url.cz/pJ4Vf